退火、正火、淬火、调质... 这些热处理还分不清?看这里!

2022-04-14 来自: 沈阳市中联铜铝业有限公司 浏览次数:1905

退火、正火、淬火、调质...这些热处理你分的清楚吗?热处理的作用就是提高材料的机械性能、消除残余应力和改善金属的切削加工性。按照热处理不同的目的,热处理工艺可分为两大类:预备热处理和最终热处理。

一、预备热处理

预备热处理的目的是改善加工性能、消除内应力和为最终热处理准备良好的金相组织。其热处理工艺有退火、正火、时效、调质等。

1)退火和正火

退火和正火用于经过热加工的毛坯。含碳量大于0.5%的碳钢和合金钢,为降低其硬度易于切削,常采用退火处理;含碳量低于0.5%的碳钢和合金钢,为避免其硬度过低切削时粘刀,而采用正火处理。退火和正火尚能细化晶粒、均匀组织,为以后的热处理作准备。退火和正火常安排在毛坯制造之后、粗加工之前进行。

2)时效处理

时效处理主要用于消除毛坯制造和机械加工中产生的内应力。

为避免过多运输工作量,对于一般精度的零件,在精加工前安排一次时效处理即可。但精度要求较高的零件(如座标镗床的箱体等),应安排两次或数次时效处理工序。简单零件一般可不进行时效处理。

除铸件外,对于一些刚性较差的精密零件(如精密丝杠),为消除加工中产生的内应力,稳定零件加工精度,常在粗加工、半精加工之间安排多次时效处理。有些轴类零件加工,在校直工序后也要安排时效处理。

3)调质

调质即是在淬火后进行高温回火处理,它能获得均匀细致的回火索氏体组织,为以后的表面淬火和渗氮处理时减少变形作准备,因此调质也可作为预备热处理。

由于调质后零件的综合力学性能较好,对某些硬度和耐磨性要求不高的零件,也可作为最终热处理工序。

最终热处理的目的是提高硬度、耐磨性和强度等力学性能。

1)淬火

淬火有表面淬火和整体淬火。其中表面淬火因为变形、氧化及脱碳较小而应用较广,而且表面淬火还具有外部强度高、耐磨性好,而内部保持良好的韧性、抗冲击力强的优点。为提高表面淬火零件的机械性能,常需进行调质或正火等热处理作为预备热处理。其一般工艺路线为:下料--锻造--正火(退火)--粗加工--调质--半精加工--表面淬火--精加工。

2)渗碳淬火

渗碳淬火适用于低碳钢和低合金钢,先提高零件表层的含碳量,经淬火后使表层获得高的硬度,而心部仍保持一定的强度和较高的韧性和塑性。渗碳分整体渗碳和局部渗碳。局部渗碳时对不渗碳部分要采取防渗措施(镀铜或镀防渗材料)。由于渗碳淬火变形大,且渗碳深度一般在0.5~2mm之间,所以渗碳工序一般安排在半精加工和精加工之间。

其工艺路线一般为:下料-锻造-正火-粗、半精加工-渗碳淬火-精加工。当局部渗碳零件的不渗碳部分采用加大余量后,切除多余的渗碳层的工艺方案时,切除多余渗碳层的工序应安排在渗碳后,淬火前进行。

3)渗氮处理

渗氮是使氮原子渗入金属表面获得一层含氮化合物的处理方法。渗氮层可以提高零件表面的硬度、耐磨性、疲劳强度和抗蚀性。由于渗氮处理温度较低、变形小、且渗氮层较薄(一般不超过0.6~0.7mm),渗氮工序应尽量靠后安排,为减小渗氮时的变形,在切削后一般需进行消除应力的高温回火。

三、热处理相关问题

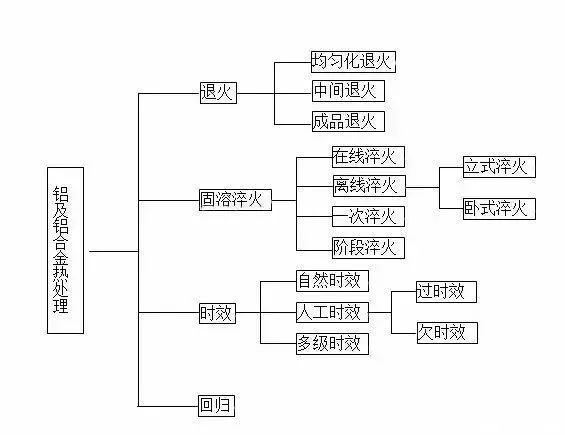

对于铝的热处理,报告较多的问题包括:

•部件摆放不当——这会导致部件变形,很大一部分原因是淬火剂无法以足够快的速度传走热量以获得期望的机械性能。摆放不当还可能引起热变形(因为铝的蠕变强度不够大)。正确的摆放(图1)能够避免这些问题。

•加热/升温过快——这会引起热变形,应当防止出现。正确地摆放部件有助于均匀地加热。

•残余应力水平高于预期——热处理不仅改变机械性能,而且直接影响残余应力水平。以下是一些可能的原因:淬火时(包括铸件凝固后冷却时)表面和内部的冷却速度相差较大;升温速度不合适;中间步骤发生温度变化;等等。残余应力同冷却速度的(较大)差异、部件的截面厚度、截面尺寸的突然变化和材料的强度等因素有关。要记住,淬火引起的应力远远大于其他工艺(包括铸造)引起的应力。

•时间/温度/淬火参数出现波动——它们将导致不同部件之间和不同批次之间机械和/或物理性能的偏差。原因包括部件移送时间太长、淬火不当(过慢)、加热过度、加热不足或沉淀硬化过程中时间-温度参数发生改变。比如,在时间过长和温度过高的情况下会析出较大的颗粒物(沉淀物)。

•加热过度——这时容易产生初熔或共晶熔化(图2)。举例来说,固溶热处理的温度接近许多铝合金的熔点(尤其是2xxx系列,往往只比它们的熔点低几度)。为了促进固态合金元素的溶解,需要适当的温度。

•加热不足——这会由于过饱和度不足而损失机械性能。如果时效温度太低和/或时效时间太短,就不容易形成溶质原子聚集区(GP区),从而造成时效后强度过低。

•淬火不充分引起变形——这方面的问题/难处在于部件进入淬火剂的动作,特别是在须采用人工淬火时。部件要平稳地进入淬火剂。(用热处理人员的行话说,要避免让部件“拍打”淬火剂。)整个部件均匀传热,能够防止出现冷却差异和应变差异。水平方向上的传热变化通常比垂直方向上的变化更为不利。使淬火剂保持适当的温度,控制它的升温,确保它的均匀流动,选择较合适的淬火剂(比如空气、水或聚合物),等等,都非常重要。比如,针对一项具体应用的需要,可以通过改变浓度、温度和搅拌强度而调整聚合物的冷却速度,从而保证泡核沸腾阶段的均匀传热和淬火速度。淬火剂的维护也很重要。对形状复杂的部件,比如锻件、铸件、冲击挤压件和使用薄板制成的部件,可以采用较低的淬火速度以改善变形行为。

•表面起皮/高温氧化——《Industrial Heating》2016年2月版的热处理问题诊断专栏“高温氧化–案例研究”详细讨论了这个问题。

•时效过度——这可能会引起机械性能损失。如果时效温度太高和/或时效时间太长,过饱和固溶体中析出相的临界晶核尺寸会增大,造成时效后强度指标降低。

•时效不足——这可能也会造成机械性能损失。

•自然时效不当——自然时效的时间长短不一,2xxx系列合金约为5天,其他合金约为30天。6xxx和7xxx系列在室温下较不稳定,机械性能的变化会持续很多年。有一些合金在经过-18°C(-1˚F)或以下的低温处理后,自然时效会被抑制或推迟几天。通常的作法是,在通过时效改变材料性能之前,已经完成成形、矫直和冲压。比如,低温处理就是2014-T4铆钉为保持良好的铆接性能而经常采取的措施。

•人工时效不当——人工时效(也称为沉淀热处理)是一个时间较长、温度较低的工艺过程。温度控制至关重要,须严格保证±6˚C(±10˚F)的温度均匀性。温度均匀性的较佳目标应为±4˚C(±7˚F)。

•保温时间不够——后果是达不到期望的机械性能。时间太短会导致过饱和度不足,而时间太长容易使部件产生变形。

•温度均匀性不好——这会导致达不到甚至改变机械性能。工艺温度均匀性的典型要求是±6˚C(±10˚F),而大多数航空应用则希望达到±3˚C(±5˚F)。

•固溶处理后冷加工不当——这通常是因为对被处理合金的反应缺乏了解。举例来说,淬火态2xxx系列合金的冷加工会明显加大它对后续沉淀处理的反应程度。

•固溶热处理产品退火时冷却速度不够——较大冷却速度须保持在每小时20˚C(40˚F),直至温度降低到290˚C(555˚F)。在这个温度以下的冷却速度不太重要

产品展示

产品展示