一文掌握金属铸造基础知识

2023-10-17 来自: 沈阳市中联铜铝业有限公司 浏览次数:953

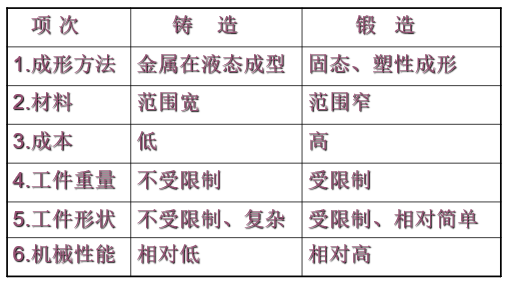

铸造:铸造是将符合要求的液态金属通过一系列的转注工具浇注到与零件形状、尺寸相适应的铸型型腔中,使液态金属在重力场或外力场(如电磁力、离心力、振动惯性力等)的作用下充满铸模型腔,待其冷却凝固,以获得毛坯或零件的生产方法,通常称为金属液态成形或铸造。

①运用液态金属;

②可制造形状复杂的工件;

③不受工件重量限制(从单件几克到上百吨重);

④相对其他成型方法成本较低。

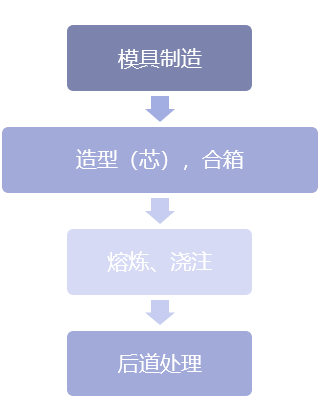

铸造生产工艺:

典型铸件的生产流程:

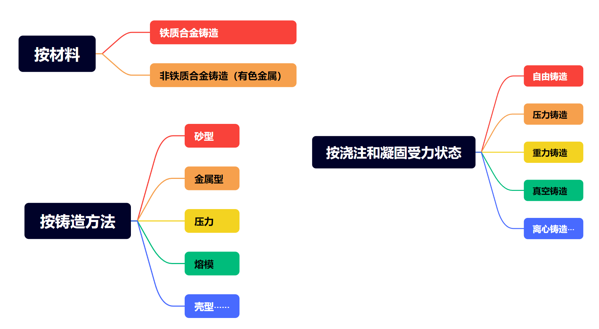

这里主要介绍几个典型铸造方法特点:

1)砂型铸造特点

①.型腔主要原材料由砂子制成。

②.可以制做形状复杂的铸件。

③.模具成本低,生产成本低。

④.生产周期短。

⑤.不受合金种类限制。

⑥.铸件精度相对较低。

2)金属型铸造特点

①.型腔材料为金属。

②.可制作较复杂形的毛坯件。

③.模具成本相对高,量产成本高。

④.生产周期较短。

⑤.合金种类受限,低熔点金属。

⑦.铸造精度高于砂型铸造。

3)压力型铸造特点

①.液态金属在高速高压下成形,型腔材料为金属。

②.充型和凝固时受压力作用。

③.模具成本高,制做周期长。

④.铸件精度高,组织致密。

⑤.合金受限,低熔点金属。

⑥.除特殊压铸外,不能进行热处理。

4)熔模铸造(精密铸造)特点

①.模具材料为低熔点的石蜡等。

②.型腔材料为硅酸盐类物质。

③.铸件形状可复杂,适合小件。

④.铸件精度高。

⑤.适用于所有铸造合金。

⑥.成本高,模具多且制造周期长。

铸造材料介绍

①灰口铸铁(灰铸铁):

灰口铸铁是在珠光体(或铁素体)基体中分散有大量片状石墨的铸铁。浇注时缓慢冷却即可促使石墨化,便可得到灰口铸铁。

其牌号以“HT”后面附两组数字。例如:HT20-40(数字表示抗拉强度,第二组数字表示抗弯强度)。

②白口铸铁(白口铁):

白铸铁是组织中完全没有或几乎完全没有石墨的一种铁碳合金,即主要以渗碳体形态存在。

具有很高的硬度(一般在HB500以上),但性脆,多用作抗磨损零件,如农具、磨球、磨煤机零件、抛丸机叶片、泥浆泵零件、铸砂管以及冷硬轧辊的外表层等。

③蠕墨铸铁(蠕铁):

将灰口铸铁铁水经蠕化处理后获得,析出的石墨呈蠕虫状。

④球墨铸铁(球铁):

将灰口铸铁铁水经球化处理后获得,析出的石墨呈球状,简称球铁。n常见的球铁牌号(Array)(都有标准)有:QT400-15、QT450-10、QT500-7、QT600-3、QT700-2。

⑤可锻铸铁(是不可锻的,又叫玛钢,但不是钢):

由白口铸铁退火处理后获得,石墨呈团絮状分布,简称韧铁。

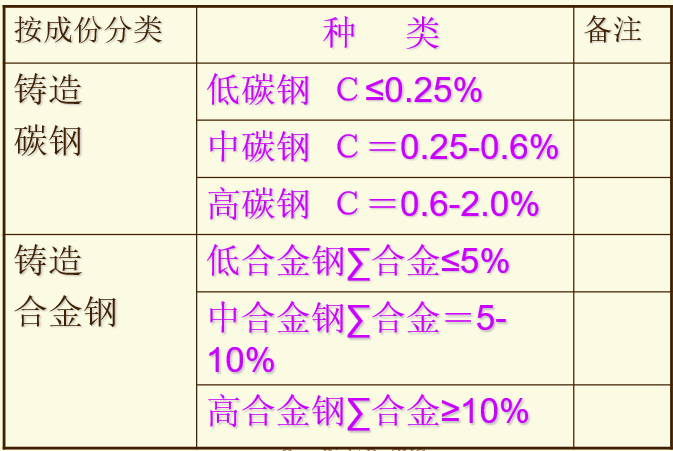

铸钢的分类:

铸造非铁合金主要分为:铝合金、铜合金、锌合金、钛合金和镁合金。

1)铸造铝合金

铸造铝合金是在纯铝的基础上,加入各种不同的元素制成的。常用铸造铝合金按合金系列可分为5类。

(1)Al-Si系列这类合金中,硅的质量分数一般为6%~13%,属于亚共晶和共晶型合金。如ZL101、ZL101A、ZL107、ZL111等。

(2)Al-Cu系列这类合金中,铜的质量分数一般都大于4%。如ZL201、ZL201A、ZL205、ZL207等。

(3)Al-Mg系列这类合金中,镁的质量分数一般都大于5%。如ZL301、ZL303、ZL305等。

(4)Al-Zn系列锌在铝中的溶解度非常大,当铝中加入的锌大于10%时,能显著提高合金的强度,这类合金不经热处理就可直接使用。如ZL401、ZL402等。

(5)AI-RE系列这类合金高温强度高,热稳定性好,可用于在350~400℃温度下工作的零件。只是其室温机械性能较差,目前应用不多,也未列入国标。

*铸铝常用热处理状态

①T1-铸态人工时效(合金无显著热处理效果或铸件性能要求不高)

②T2-铸态退火(合金无显著热处理效果或铸件性能要求不高)

③T4-淬火(固溶) 高塑性、低强度

④T5-淬火+不完全时效 既要求有强度又有塑性

⑤T6-淬火+完全时效 高硬度、低塑性

⑥T7-淬火+稳定化回火 铸件尺寸稳定,耐热铝合金

2)铸造铜合金

(1)黄铜

黄铜是以锌为主加合金元素的铜合金。在铸造黄铜中又因加入其他合金元素而形成锰黄铜、铝黄铜、硅黄铜、铅黄铜等。

(2)青铜

在铜合金中不以锌为主加元素的统称为青铜,如锡青铜、铝青铜、铅青铜、铍青铜等。

3)铸造铜合金

常用铸造镁合金按合金系列分为三类:Mg-Al系列、Mg-Zn-Zr系列、Mg-Re-Zr系列。

4)铸造锌合金

铸造锌合金分为压力铸造锌合金和重力铸造锌合金。

铸件的凝固方式

①逐层凝固:分层凝固不断有补缩来源,质量好,组织密。例如灰铸铁

②体积凝固(糊状凝固):基本同时凝固,组织不致密。例如球铁

③中间凝固:介于逐层和体积凝固之间,在铸件中,部分区域属逐层凝固,部分区域属体积凝固。

铸件的常见缺陷及处理方法

ArrayGB/T5611-1998《铸造术语》根据铸件缺陷的外貌特征将其分为八大类:

①多肉类缺陷

②孔洞类缺陷

③裂纹、冷隔类缺陷

④表面类缺陷

⑤残缺类缺陷

⑥形状及重量差错类缺陷

⑦夹杂类缺陷

⑧性能、成分及组织不合格类缺陷。

主要有:气孔、针孔、缩孔、缩松和疏松。

针孔属于气孔的一种。气孔主要是指出现在铸件内部或表层,截面呈圆形、椭圆形、腰圆形、梨形或针头状,孤立存在或成群分布的孔洞。缩松属于缩孔的一种,指细小的分散缩孔。

缩孔与气孔及缩松、疏松的区别:缩孔形状不规则,表面粗糙,产生在铸件热节和Array凝固部位,常伴有粗大树枝晶;气孔形状规则,表面光滑,分布在铸件表面或遍布整个铸件或某个局部,断口不呈海绵状;缩松与疏松断口呈海绵状,常产生在铸件厚大部位,不遍布整个铸件,缩松与疏松无严格分界,只是程度差别。

缩孔、缩松、疏松产生的原因:凝固时间过长;浇注温度不当,过高易产生缩孔,过低易产生缩松和疏松;凝固温度间隔过宽,易产生缩松和疏松;合金杂质过多;浇注系统设置不当;铸件结构不合理,壁厚变化突然;内浇道问题;合金杂质过多;模温问题。

缩孔、缩松、疏松的防止方法:改进铸型工艺设计;改进铸件结构设计;加强合金精炼;降低浇注温度和浇注速度,延长浇注时间。

缩孔、缩松、疏松的补救措施:焊补;浸渗;重要零件可进行热等静压处理。

主要有:冷裂、热裂、白点(发裂)、冷隔等。

冷裂、热裂及白点的定义:冷裂指铸件凝固后冷却到弹性状态时,因铸件局部的铸造应力大于合金的极限强度而引起的裂纹。热裂是铸件在凝固末期或终凝后不久,铸件尚处于强度和塑性很低状态下,因铸件固态收缩受阻而引起的裂纹。白点是淬透性高的合金钢铸件在快速冷却时,因析出氢及产生较高的组织应力和热应力而引起的微细裂纹。

冷裂、热裂及白点(发裂)的区别:冷裂为穿晶裂纹,呈平直折线,常贯穿整个铸件截面;热裂为沿晶裂纹,呈较宽,粗细不均的不规则曲线,多发生在铸件壁厚突变和Array凝固部位;白点仅发生在超级合金及高淬透性钢中,裂纹微细,呈毛发状沿晶断裂,无方向性。在断口特征方面,冷裂一般有金属光泽;热裂氧化严重,无金属光泽;白点为银白色圆斑或椭圆斑,呈冰糖花样。

冷裂、热裂及白点的防止方法:改进铸件结构设计,壁厚力求均匀,平滑过渡,铸件内腔圆角够大,工艺设计合理,尽量减少铸件收缩阻力;适当降低浇注温度;提高模温;缩短开模及抽芯时间;严格控制有害杂质,锌合金降低铅、锡、镉、铁的含量,铝合金降低锌、铜、铁的含量。

冷裂、热裂及白点的补救措施:冷裂允许焊补的铸件,焊后应进行消除应力处理;热裂铸件一般应报废,若允许焊补则应在挖除缺陷区的金属后进行焊补,焊后应进行消除应力处理;白点致裂铸件应报废。

冷隔定义:冷隔是铸件上穿透或不穿透的缝隙,边缘呈圆角状,由充型金属流股汇合时熔合不良造成。

主要有拉模、流痕、皱皮、缩陷、填充不良、气泡等。

拉模原因:型芯、型壁的铸造斜度太小或出现倒斜度;型芯、型壁有压伤痕;合金粘附模具;铸件顶出偏斜,或型芯轴线偏斜;型壁表面粗糙;涂料常涂喷不到;铝合金中含铁量低于0.6%。

拉模的改善措施:修正模具,保证制造斜度;打光型芯、型壁的压痕;修正模具结构(如顶出偏斜等);合理设计浇注系统避免金属流对冲型芯型壁,适当降低填充速度;打光型壁表面粗糙处;涂料用量薄而均匀;适当增加含铁量至0.6-0.8%。

流痕特征:铸件表面呈现与金属液流动方向相一致的,用物感觉得出的局部下陷光滑纹路。

流痕产生原因:两股金属流不同步充满型腔而留下的痕迹;模温低;填充速度太高;涂料用量过多。

流痕改善措施:调整内浇口截面积或位置;调整模温,增大溢流槽;调整填充整度以改变金属液填充型腔的流态;涂料使用薄面喷匀。

皱皮特征:铸件表面不规则的粗粒状或皱褶状,一般带有较深的网状沟槽。

缩陷指铸件厚断面或断面交接处上平面塌陷。缩陷下面常伴有缩孔和缩松。

缩陷产生原因:铸件结构设计不合理,有局部厚实部位,产生热节;合金收缩率大;内浇口截面积太小;比压低;模具温度太高。

缩陷防止方法:修改铸件设计,避免断面厚度突然变化,或在厚薄断面交接处加大圆角;选择收缩率小的合金;正确设置浇注系统,加大内浇口的截面积;增大压射力;调整模具热平衡条件,采用温控装置及冷却等。

填充不良的改善措施:改善合金的流动性(采用正确的熔炼工艺,排除气体及非金属夹杂物;适当提高浇注温度和模具温度;提高压射速度;补充氮气,提高有效压力;采用定量浇注;改进铸件结构,适当调整壁厚);改善浇注系统(正确选择浇口位置和导流方式;增大内浇口截面积和提高压射速度);改善排气条件(增设溢流槽和排气道,深凹型腔处可开设通气塞;涂料使用薄而均匀,吹干燃尽后合模;降低模温)。

气泡产生原因:模具或汤料温度太高;填充速度太高,金属卷入气体过多;涂料发气量大,用量过多;排气不畅;开模过早。

气泡改善措施:冷却模具或汤料至适当温度;降低压射速度,避免涡流包气;选用发气量小的涂料,用量薄而均匀;清理和增设溢流槽和排气道;调整留模时间。

主要有浇不到、未浇满、损伤等。

浇不到与未浇满的区别:浇不到铸件的浇注系统是充满的,未浇满的浇注系统是未充满的。

损伤的形成原因:铸件结构不良;铸件在搬运、装卸过程中受撞击而损坏;铸件在机械加工时夹紧力和切削力过大;浇道、冒口、出气冒口截面积过大,与铸件本体连接处无缩颈或缩颈尺寸太大;圆角过小;敲除冒口方法不当;铸件强度和韧性差;铸件内部有较大残留应力或已有裂纹。

损伤的防止方法:改进铸件结构,避免薄弱结构,避免壁厚悬殊过大和尖角过渡;小心清理、存放、运输铸件;正确设计冒口;敲除冒口的方向和方法要正确;提高合金力学性能。

是指铸件的形状、尺寸、重量与铸件图样或技术条件的规

定不符。主要有尺寸和重量差错、变形、错型(错箱)、错芯、偏芯(漂芯)、舂移等。

变形的改善措施:改进铸件结构,使壁厚均匀;确定开模时间,加强铸件刚性;放大铸造斜度;小心取放铸件;合理堆放及去除浇口;合理布置推杆位置。

错型与错芯和舂移的区别:错型是铸件外形在分型面处错位,一侧多肉,另一侧缺肉;错芯是铸件内腔沿分芯面错位,一侧多肉,一侧缺肉;舂移是铸件外形在分型面附近局部突起,形成多肉,通常是单侧多肉,另一侧不缺肉。

错型的改善措施:合理设置内浇口;调整镶块加以紧固;更换导柱导套;进行修整,消除误差。

是铸件中各种金属和非金属夹杂物的总称,是常见的缺陷之一。主要分为金属夹杂物和非金属夹杂物。常见的非金属夹杂物主要有夹渣和砂眼。

产品展示

产品展示